全自動包裝碼垛生產線是一種高度集成化的工業自動化系統,主要用于完成物料(如粉體、顆粒、塊狀等)的自動稱重包裝→輸送→碼垛→倉儲/裝車全流程作業。以下是其核心作用及優勢:

1. 全流程自動化,大幅提升效率

無人化操作:從袋裝(噸袋/小袋)充填、封口、貼標到碼垛全程自動化,減少人工干預,降低人力成本。

高速連續作業:

包裝段:如氧化鎂噸袋包裝機每小時可處理20-50噸。

碼垛段:機械臂或龍門式碼垛機速度可達800-1500袋/小時(按25kg/袋計)。

24小時運行:適應連續化生產需求,顯著提升產能。

2. 精準控制與一致性保障

高精度稱重:包裝機配備動態稱重系統,誤差≤±0.2%,避免物料浪費或客戶糾紛。

標準化碼垛:通過編程控制機器人或碼垛機,確保垛型整齊(如層疊式、交錯式),堆疊高度、間距一致,提高倉儲空間利用率(提升30%以上)。

3. 適應多樣化物料與包裝需求

物料兼容性:

粉體(如氧化鎂、碳酸鈣)、顆粒(化肥、塑料粒子)、塊狀物(飼料、建材)。

可處理防爆(如煤粉)、防潮(如食品級MgO)、高腐蝕性(如化工原料)等特殊物料。

包裝形式靈活:支持噸袋(500-2000kg)、小袋(10-50kg)、箱裝等多種規格。

4. 安全與環保優勢

粉塵控制:密閉輸送+除塵系統(如負壓吸風、濾筒除塵),工作環境粉塵濃度≤10mg/m3,符合OSHA/GB標準。

防碰撞保護:碼垛機器人配備激光避障傳感器,避免設備或人員損傷。

降低工傷風險:替代人工搬運重物(如1噸氧化鎂袋),減少肌肉勞損等職業病害。

5. 物流與倉儲智能化

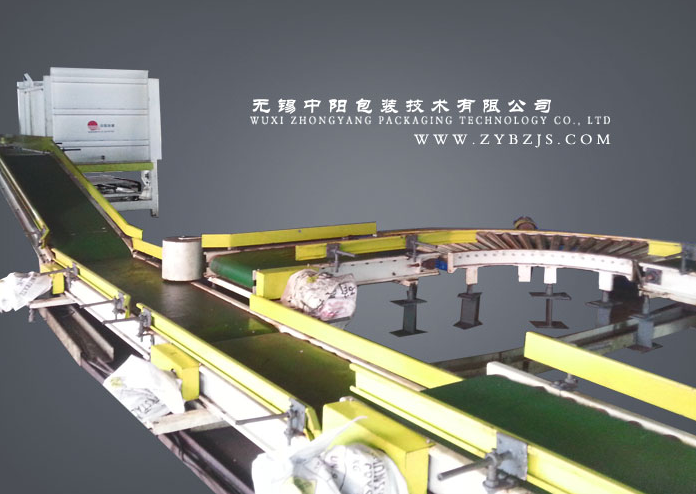

自動輸送分揀:

通過滾筒線、鏈板機或AGV將包裝成品輸送至碼垛區或倉庫。

可集成視覺識別系統,按批次、規格自動分揀。

智能碼垛邏輯:

根據托盤尺寸、載重自動計算最優垛型(如“5層×4列”)。

支持混碼(不同產品同垛)和空托盤自動供給。

6. 數據化與可追溯管理

生產監控:實時顯示包裝速度、碼垛數量、故障報警等信息。

數據對接:與MES/ERP系統聯動,生成批次報告(如重量、時間、操作員),滿足ISO/GMP追溯要求。

經濟效益分析

成本節約:1條生產線可替代8-15名工人,投資回收期通常1-3年。

故障率低:模塊化設計,維護簡便,停機時間<5%。